Anwendungsbeispiel: Leckagereduzierung bei Installation einer neuen PET-Abfüllanlage

Wilhelmsthaler Mineralbrunnen GmbH, Calden Westuffeln

Aus drei Mineralbrunnen mit Tiefen zwischen 170 m und 200 m sprudelt seit 1978 das Mineralwasser der Wilhelmsthaler Mineralbrunnen GmbH. Aufgrund der Quellenlage im mittleren Buntsandstein zeichnen sich die geförderten Mineralwässer durch einen hohen Gehalt von Calcium und Magnesium aus. Als hundertprozentige Tochter der Hassia Mineralquellen GmbH & Co. KG steuert die Wilhelmsthaler Mineralbrunnen mit den Marken Caldener, Johanniter Quelle und Wilhelmsthaler Brunnen 24 Mio. Liter zum Gesamtergebnis der Unternehmensgruppe bei.

Bei einer Neuinstallation einer PET-Flaschen Abfüllanlage nutzte der Geschäftsführer der Wilhelmsthaler Mineralbrunnen GmbH, Günther Hose, dieses Potenzial der Leckagereduzierung. 61 Prozent des Druckluftverbrauchs (3,61 m³/min) war als Grundlast bzw. Stand-by vorhanden, obwohl am Sonnabend nicht gearbeitet wurde. Statt einen neuen Kompressor für die Neuanlage zu kaufen, nutze Herr Hose dieses Potenzial. Statt die Leckagen zu „versorgen“ wurden die erzeugten Kubikmeter Druckluft nun für die Abfüllung eingesetzt.

Mit den Leckagen ist man auch an den Stellen angelangt, an denen die höchste Aufmerksamkeit gefordert ist: an den Druckluftverbrauchern. Wer kennt schon seine Hauptdruckluftverschwender. Wo fallen 80 Prozent des Druckluftverbrauchs im Unternehmen an, lautet die entscheidende Frage? Ein Nachschlagen in den Datenblättern oder Betriebsdokumenten der Hauptverbraucher wie bspw. Verpackungs- oder Abfüllanlagen hilft oft nicht weiter. Angaben der Anlagenbauer werden oft und wenn überhaupt nur für Einzelkomponenten gemacht.

Hier ist die Effektivität der Druckluftanwendung bzw. -nutzung gefragt. Anwendungen, die Druckluft zur Vakuumerzeugung, Blass- oder Kühlluftzwecken missbrauchen sind kritisch zu hinterfragen. Natürlich kann man mit Druckluft Flaschen trocknen, jedoch ist dies weder effektiv noch wirtschaftlich. Aus Druckluft Vakuum zu erzeugen geschieht mit dem vierfachen Energieaufwand.

Zunächst muss also eine Messkampagne die Lücken schließen, die zur fehlenden Transparenz der Hauptverbraucher führt. Die Messebene am Verbraucher hat auch den Vorteil, dass Leckagen dort erfasst werden, wo sie wiederkehrend entstehen. 90 Prozent der Leckagen sind in der Anschlussleitung der Anlagen zu finden. Die Haupt- und Verteilleitungen sind in der Regel nicht das Leckageproblem.

Der Erzeugungswirkungsgrad und die Abwärmenutzung:

Eine zweite wichtige Messebene für das Druckluft-Controlling liegt innerhalb der Kompressorstation. Bei einem Wirkungsgrad der Kompressoren von 5 Prozent, der Rest von 95 Prozent wird in Wärme ungesetzt, wird deutlich wie wichtig die Erfassung eben dieses ist. Kompressoren mit geringem Wirkungsgrad, fehlender übergeordneter Steuerungen, einer falschen Anlagenauslegung und einer fehlerhaften Druckluftaufbereitung vermindern diese Kennzahl noch um bis zu 100 Prozent. Bedingt durch die Ölpreissteigerung von über 600 Prozent in den letzten 10 Jahren ist ein weiteres Einsparpotenzial höchst wirtschaftlich geworden: die Wärmerückgewinnung. Immerhin lassen sich zwischen 70 und 95 Prozent der elektrischen Kompressorleistung für Heizzwecke nutzen - der Kompressor fungiert hier als Heizung. Da bei vielen Mineralbrunnen ganzjährig viel Wärme benötigt wird, lässt sich diese kostenlose Abwärme sinnvoll einbinden. Die folgende Tabelle stellt dar, wieviel Warmwasser je installierter Kompressorleistung durch eine Wärmerückgewinnung genutzt werden kann.

| Nennleistung des Kompressors [kW] |

Nutzbare Wärme [kW] |

Wassermenge bei DT 50 K [liter/h] |

| 18,5 | 15 | 250 |

| 30 | 24,5 | 400 |

| 45 | 37 | 610 |

| 75 | 62 | 1.000 |

| 90 | 73,5 | 1.200 |

Tabelle: Erwärmbare Trinkwasser- oder Pumpenwarmwassermenge; Quelle: Energieagentur NRW

Die Erfassung des gesamten Stromverbrauchs, der erzeugten Druckluftmenge und der genutzten Abwärme ist daher ein Muss! Die Kennzahl Kilowattstunden/ Kubikmeter (kWh/m³) sagt viel über den Wirkungsgrad der Anlage aus. Die Kennzahl ist vergleichbar mit der Angabe Liter/ 100 km bei einem Automobil. Die verbrauchten Kilowattstunden ermöglichen die Transparenz der Druckluftkosten.

Nach der Installation von Messtechnik und der durchgeführten Feinanalyse wurde ein Wirkungsgrad von 0,175 kWh/ m³ bei der Drucklufterzeugung von Herrn Hose ermittelt. Eine Kennzahl von 0,115 kWh/ m³ ist für die Kompressorstation möglich, so dass in diesem konkreten Fall ein 50-prozentiger Mehrverbrauch vorlag. Für diesen Mehrverbrauch waren erhebliche Leerlaufverluste der Kompressoren verantwortlich. Die Leerlaufkosten lagen bei umgerechnet 18.499 Euro p.a.

Weitere Details zum Anwendungsbeispiel finden Sie im Fachartikel: Der Mineralbrunnen: Druckluft-Controlling – Das Geld liegt in der Luft

Anwendungsbeispiel: Qualitäts- und Verbrauchsmessung PET-Herstellung bei 40bar

Bei der PET-Flaschenherstellung wird enorm viel Druckluft auf sehr hohem Druckniveau [bis 40bar(ü)] benötigt. Mit dem multicontroller standard201s können diese Druckluftverbräuche sowohl bei der Erzeugung, Nutzung an den Linien als auch an der Koppelstelle zum Niederdrucknetz (Recycling) gemessen werden. In Kombination mit einer Erfassung des Stromverbrauchs der Kolbenverdichter (Wirkleistungszähler) und produzierten Anzahl der PET-Flaschen je Linie, können die Kennzahlen 1 bis 7 ermittelt werden. So werden nicht nur -wie üblich- die Maschinen- und Materialkosten erfasst, sondern auch die nicht vernachlässigbaren Energiekosten für Druckluft.

Die technologische Herausforderung bestand hierbei in der Entwicklung kalorimetrischer Messsensorik für 40 bar (Massenstrommessung) die eine ausreichende Messbereichsdynamik besitzt und die Physik kompressibler Medien berücksichtigt. Der dafür entwickelte Sensor (Typ BS) kann bis zu 300 Nm/s (normaler Messbereich 0,5 bis 200 Nm/s) messen. Damit werden sowohl im unteren Messbereich Leckagen sauber erfasst, die während Stillstandszeiten in Erscheinung treten, als auch Spitzenverbräuche mit hohenVolumenströmen transparent.

Bei solch hohem Netzdruck ändert sich auch die Gaskonstante (z) der Druckluft und wird druckabhängig. Dadurch wurde eine Druckkorrektur notwendig, obwohl die bei Massenstrommessung bis 16 bar(ü) systembedingt entfallen kann.

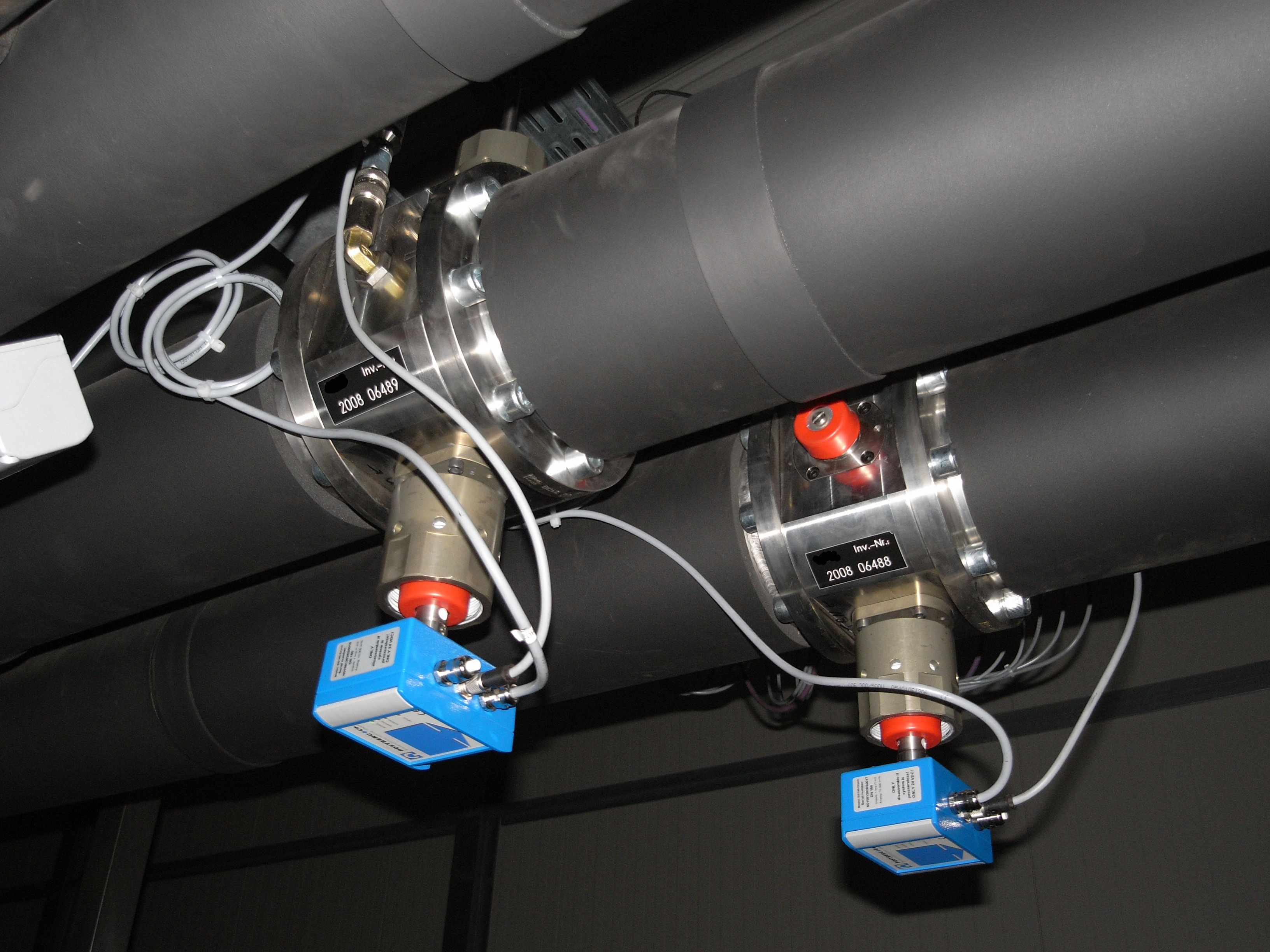

Die besondere Herausforderung an den Maschinenbau dieser Neuentwicklung lag dazu in der Sicherstellung der Verfügbarkeit dieser Messsignale über einen langen Zeitraum mit Lebens- und Genauigkeitsgarantien von bis zu 10 Jahren (SensorLifePlus). Gleichzeitig musste eine maximal mögliche Verfügbarkeit durch die Vor-Ortrekalibrierung sichergestellt sein, um eine lückenlose Dokumentation zu ermöglichen. Mittels der so genannten Wechselarmatur PN40, einer Kernkompetenz der Firma Postberg+Co., können alle verbauten „inline“ Sensoren, wie Volumenstrom- (Verbrauch) und Feuchtesensor (Qualtität), unter Prozessbedingungen, d.h. bei laufender Anlage, entnommen werden.

Was für 40 bar problemlos funktioniert, gilt auch bei 6,5 bar Netzen! Bei Druckluftsystemen mit 6,5 bar(ü) wie in Großbäckereien, Großröstereien, Molkereibetrieben oder Herstellern von Verpackungen (z.B. Dosenherstellung) üblich, kommt der multicontroller standard201s seit 2007 erfolgreich zum Einsatz.